- 咨询热线 0571-56333853

山东盛润汽车始于1982年,是中国挂车专用车生产基地的龙头企业。在智能+制造时代已来的趋势下,应用了BPM、PLM 和用友U8+系统,实现了BPM系统内进行总装件选配,并集成至ERP,研发设计过程管理PLM与ERP集成、 设计制造一体化流程。

企业简介

山东盛润汽车有限公司从成立以来一直专注于设计制造高端高品质专用汽车。公司占地 400 亩,员工 600 余 人,有现代化工装设备、检测设备 1000 余套,可生产液罐车、压力容器、粉罐车、危化品骨架车等。8 大系列、 100 余款产品取得国家公告,达到领先水平。围绕专用汽车生产制造,公司还拓展了汽车贸易、物流运输、金融 挂靠等系列产业,可为客户提供一站式安全、高效、专业服务。

数字化转型动因

• 车型公告多,产品复杂:100 多个公告车型,在标准公告的基础上,客户定制需求频繁,产品体系复杂。

• 多级定制、选配:配置丰富,总装件大量选配,焊接件定制牵一发而动全身,BOM 搭建的速度追不上投产速度。

• 车间管理混乱:车间结构件繁多,摆放混乱,自制件发放全靠工人自行捡取,管理存在较大漏洞。

• 总装件频繁缺货,库存积压严重:总装件选配情况较多,无法提前备货,计划体系不健全,导致经常因缺件延 误发车,厂内成品库存积压严重。

• 成品管理不够精细化:结构件、钣金件材料利用率不高,成本核算比较粗略,最终无法体现准确的产品成本。

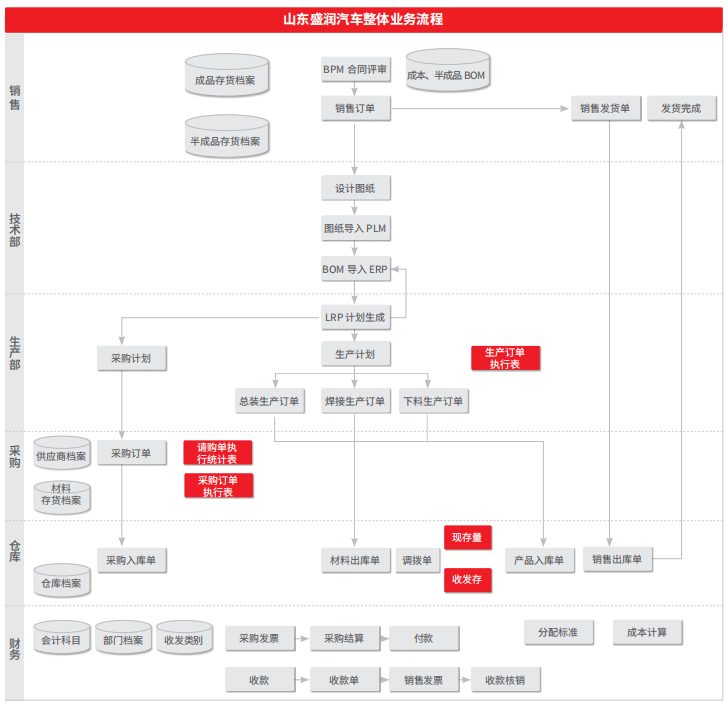

总体应用流程

• 销售接单后,业务员根据客户需求在BPM系统内选配,并进行合同评审。

• 评审通过后,总装BOM由BPM系统集成至 U8,技术部在此基础上进行微调,同时进行图纸的设计,设计完成后通过CAD接口将图纸导入 PLM并同步生成BOM,最后将BOM传至U8系统。

• 计划部根据LRP计划运算出焊接和下料生产计划。

• 根据销售部提前公布的发车计划,计划部提前下达总装生产计划和采购计划,确保满足客户交期。

• 软件自动进行生产成本归集,自动进行成本核算。

• 依托BPM、PLM和ERP三大系统的集成,实现了产供销协同以及设计制造一体化生产。

关键应用场景

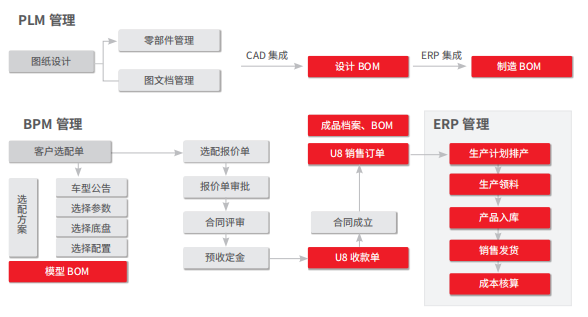

系统应用集成

企业通过将 ERP、PLM、BPM 三大系统的紧密结合,加强了各部 门之间协同作业的效率,实现了企 业内部应用的高度集成,穿透了从 客户选配 - 合同评审 - 研发设计 - 计 划排产 - 组织采购 - 交期发货 - 收款 确认 - 成本核算整体的业务流程,整 个过程公开透明,数据共享,为各 部门的日常作业提供了准确的数据 及流程的支撑。

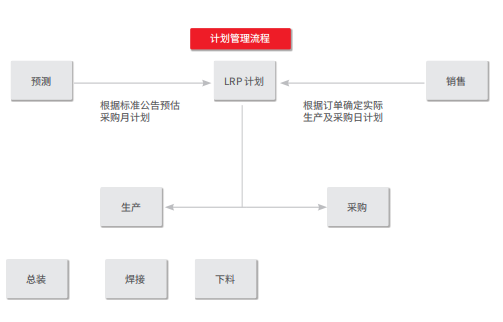

LRP预测 + 订单实时计划

计划部在月初根据市场调研及 近期销售数据,以标准公告车型进行预测,下达预测订单,预估本月采购月计划,提前知会供应商备货;评审通过的合同,执行LRP运算, 下达焊接、下料生产计划及焊接采购 计划,罐体完工入库后,根据销售 部提前公布的发车计划,执行LRP运算,下达总装采购计划,直至总装完工入库,通知客户提车。

信息化应用价值

• 库存周转率提高了 30%。

• 客户订单交货及时率提高 20%。

• 车间作业效率提高 30%。

• 节约车间手工统计量约 60%。

• 平均生产周期缩短 50%。

下面请通过视频来进一步体验

盛润汽车的信息化成果吧!

客户证言

2010 年,我们就已经在使用用友 U8 系统,开始只是简单的财务供应链,随着企业规模的不断扩大,各 部门的工作压力感觉到越来越大,尤其是设计部和生产部,图纸的设计周期长、变更频繁,已经开始耽误生产。由于产品定制化程度比较高,客户总装件选配比较复杂,计划不够严谨准确,已经严重影响了总装车间的作 业效率,造成了大批量的成品库存积压,公司需要借助专业的管理思想和软件来改善现状。2020 年我们选择 了用友作为战略合作伙伴,引入了 PLM 研发设计管理系统,对企业各项工作流程进行了梳理,公司信息化管 理水平有很大提升!”

——山东盛润汽车有限公司总经理 司月香

专家点评

山东盛润汽车作为专用汽车领域龙头企业,多年来的持续领先和其坚持不断地改进生产工艺、通过信息化建设提 高管理水平和完善自身服务能力是分不开的。设计制造协同、生产计划优化、减少库存积压一直都是业务难点,通过 信息化系统建设都得到了很大改善,数据清晰准确了,流程通畅了,效率自然提升了。

——用友智能制造专家 陈海蛟